Smart Factory 에 대한 고찰

스마트팩토리를 도입하는 이유(회사의 입장)

- 스마트팩토리의 도입 목적

- 스마트팩토리를 도입 효과

- 시범라인의 도입 사유

스마트팩토리의 도입 목적

- 스마트팩토리 구축은 공급자 중심이 아닌

사용자 입장에서의 재개편이 필요하다. - 중견기업 이상의 스마트팩토리 도입 목적은

원가절감이다. 사용자 중심의 공장이란투자자본수익률(ROI : Return of Investment)관점으로 보아야 된다는것을 의미한다.- 기업에 특징에 맞는

수용 가능한 표준화를 추구하는것이 진정한 스마트 팩토리

| 공급자 중심 | 사용자 중심 |

|---|---|

학술적 / 개념적 |

실질적/실용적 |

정책주도 |

가치중심 |

ICT 기반 |

융합 기반 |

급진적 접근 |

점진적 접근 |

엄격한 표준화 |

수용적인 표준화 |

스마트 팩토리를 도입하는 이유

- 기존에 어렵다고 생각한

기술 부족과비용 부담문제가 ICBAM(IoT,Cloud,Big Data,Altificial Intelligent,Mobile) 기술 발달로 인해 해소되면서 스마트 팩토리 구현은 실현가능한 현실로 다가옴.- 스마트팩토리는 제조기업의 기본 경쟁력인 QCD(Quality,Cost,Delivery) 관점에서 개선을 위해 도입 함

※ 스마트팩토리 도입으로 인한 해결 요소

- 과도한 재고와 이로 인한 가격 인하, 그리고 제품 가치의 하락

- 정확하지 못한 납기와 이로 인한 고객의 수요 대응 부족

- 낮은 자산 운용율

- 잘못된 제품 구성으로 인한 수익의 하락

- 빈번한 재고 고갈과 이로 인한 급배송

- 긴급 수요에 의한 부적할한 공급 관련 대응

- 복잡해져 가는 제품 구성과 짧아지는 수명주기

- 단방향적인 계획 능력과 이로 인한 공급망 전체 최적화의 어려움

3. 제조라는 본연의 경쟁력 확보와 새로운 사업기회의 발판

사례의 대표적인 회사인 GE(General Eletric) 는 기존 항공엔진 및 발전터빈 등을 주력제품으로 판매하고 있었으나,엔진에 센서를 부착하고 데이터를 수집해 분석 플랫폼을 만들어 고장을 사전 예지해 고객에게 알려주는 서비스로 새로운Predix라는 SW를 창출하여 SW기업으로 변모 및 이미지 탈피를 선언하였다.

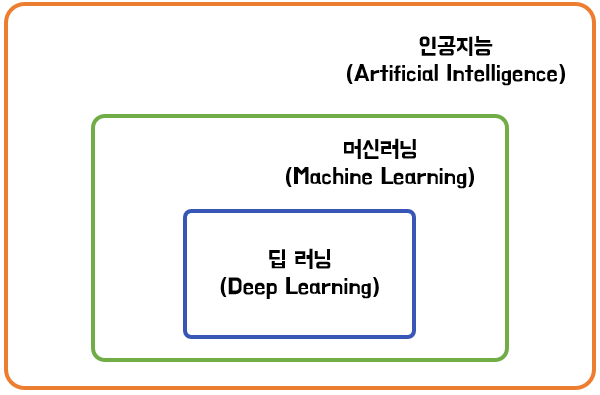

인공지능 그리고 머신러닝과 딥러닝

AI > Machine Learing > Deep Learning

※ 인공지능(AI)

인간이 지닌 지적 능력을 인공적으로 구현한것을 모두 인공지능이라 일컫음.

※ 머신러닝(Machine Learing)

“기계학습”으로 기계가 직접 데이터를 학습 함으로서, 그 속에 숨겨진 일련의 규칙성을 찾음. 우리가 가지는 사례 형식의 데이터를 컴퓨터가 학습해, 그를 기반으로 새 데이터를 평가, 예상하고 이를 우리가 활용 할 수 있게 함.

예를 들면, 감기 걸린 환자들의 체온과 건강한 사람의 체온 데이터를 컴퓨터에게 학습(메모리에 저장) 한 후 특정 체온을 제시 할 때, 그 사람이 감기에 걸렸는지 여부를 판독(알고리즘에 의한 결론)으로 판독하게 하는것이 대표적인 기계 학습의 예임.

머신러닝 알고리즘 목록

- 선수지식으로

베이즈 이론을 요구- 모형화의 대표적 알고리즘

- 인공 신경망

- 결정 트리

- 유전 알고리즘

- 유전자 프로그래밍

- 가우스 과정 회귀

- 선형 분별 분석

- K 근접 이웃

- 퍼셉트론

- 방사 기저 함수 네트워크

- 서포트 벡터 머신

- 모수 추정 알고리즘

- 동적 프로그래밍

- EM 알고리즘

해당 알고리즘을 적재적소에 어떻게 활용하느냐에 따라 데이터 분석 퍼포먼스가 다른 형태로 나오게 되어있다.

- 접근 방법별 알고리즘

- 결정트리 학습법

- 연관규칙 학습법

- 인공신경망

- 유전 계획법

- 귀납 논리 계획법

- 서포트 벡터 머신

- 클러스터링

- 베이즈 네트워크

- 강화 학습법

- 표현 학습법

- 동일성 계측 학습법

※ 딥러닝(Deep Learing) 일반적인 것들은 기계학습의 일부로 대부분 것들이 비슷하나 기계학습과 구분되는 두가지 큰 특징을 지님

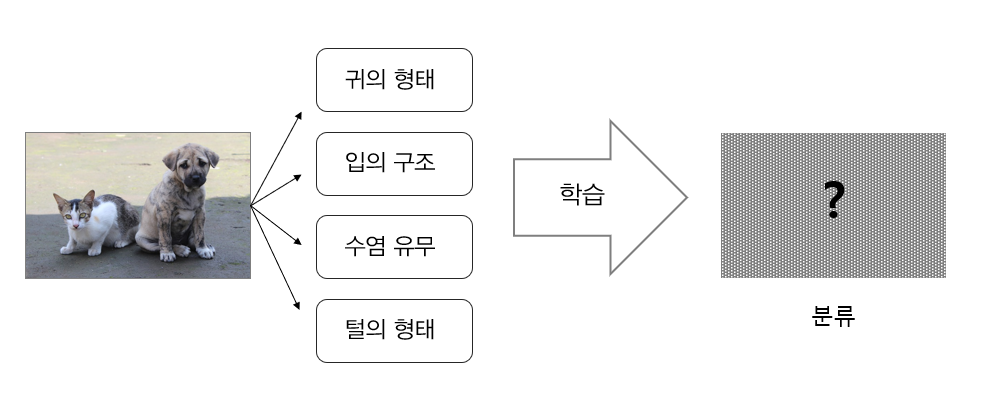

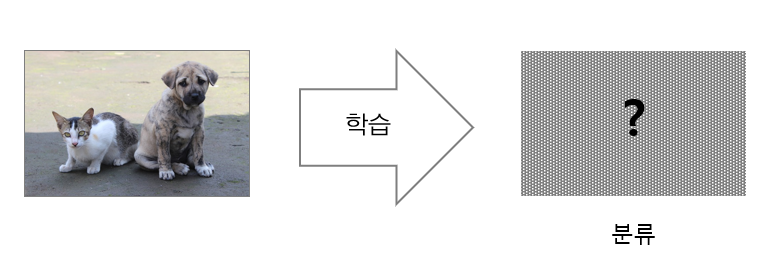

- 데이터의 특징을 사람이 추출하지 않는다(스스로 결정)

- 주로 인공신경망 구조를 사용하여 학습 한다.

머신러닝을 통한 개와 고양이 분류

딥러닝 통한 개와 고양이 분류

딥러닝 알고리즘 목록

- 딥러닝(심층학습)

- 심층 신경망(DNN)

- 합성곱 신경망(CNN)

- 순환 신경망(RNN)

- 제한 볼츠만 머신(RBM)

- 심층 신뢰 신경망(DBN)

- 심층 Q-네트워크(Deep Q-Networks)

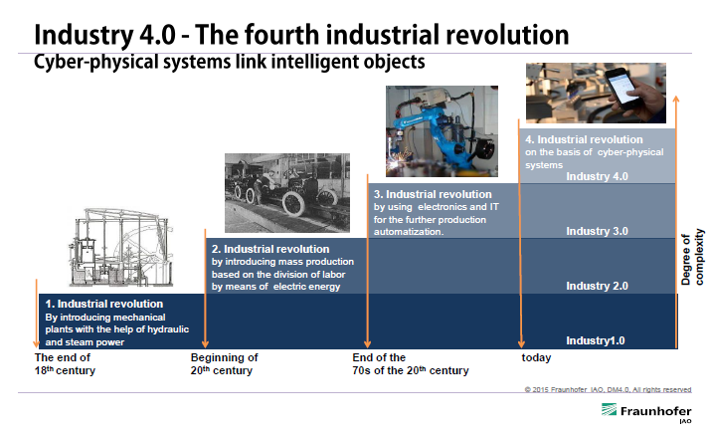

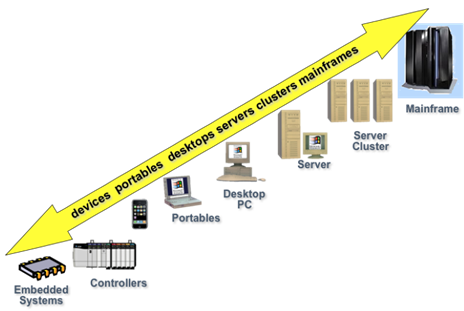

Industry 4.0 : What and Why?

Industry 4.0

과거 세대부터 지금까지 산업은 지속적으로 변화되어 왔으며, 자동화시대를 지나 IT 기술의 발달이 무어의 법칙에 따라 HW 성능이 진화하면서 뛰어난 퍼포먼스를 내는 SW가 등장하기 시작함.

이에따라, 등장한것이 IOTPS(Internet of Thing, People, Service)가 확립되어 가치/비지니스 시장 확대에 주목하기 시작했으며, 사람들은 실재와 가상을 연동하는 기술인 CPS(Cyber Physical System)의 영역까지 확보하고자 노력하고 있음.

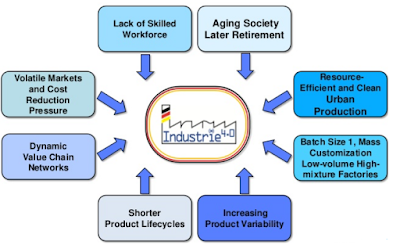

Why Industry 4.0?

- 숙련된 작업자를 찾기 어렵다

- 은퇴자 수의 증가

- 자재 관리효율과 생산효율 향상

- 다양한 생산품에 대한 대응

- 제품 수명주기가 짧아짐

- 엄청난 가치 체인 네트워크

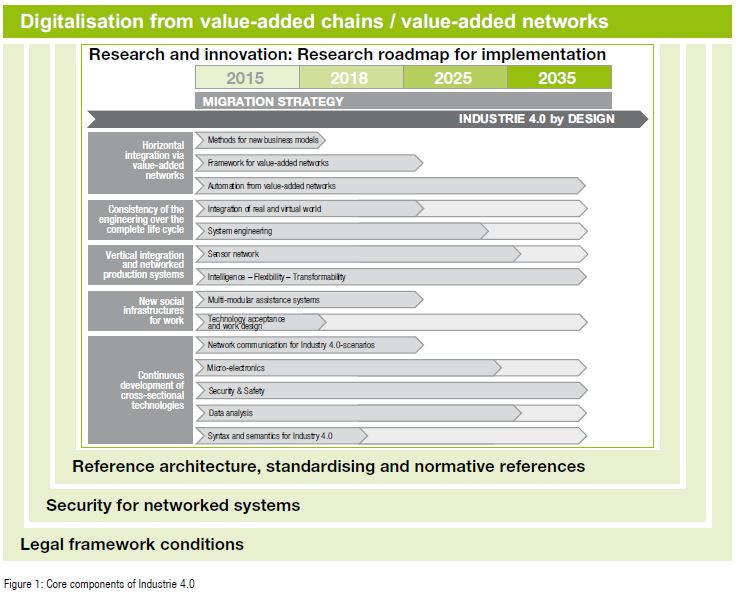

Industry 4.0에 대한 독일의 생각

독일의 Industry4.0 실현방향에 대한 의견

bitkom - 독일 전자산업통신 협회

VDMA - 독일 공학 기술자 조합

ZVEI - 독일 전자전기산업 협회

Industry4.0 보급/확산이 핵심임을 강조하며, road map을 하기와 같이 규정 및 정의(표준화) 하였음.

각 기관은 제도적 규제 및 보안 시스템이 확립된 조건하에 표준화된 architecture를 제정하고, 표준화된 architecture 구성하는 주요 항목별 구현 로드맵을 제시하였음.

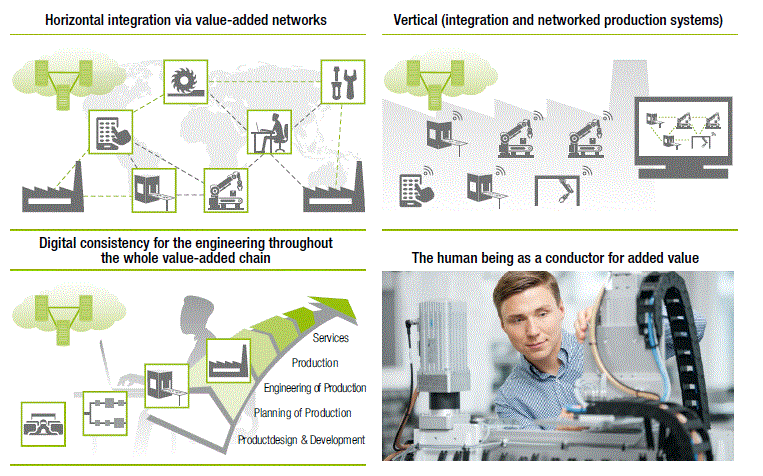

- 상기 그림은 5가지 항목에 대한 많은 요소기술을 Grouping 하고 있음.

- 각 Architecture에 대한 정의는 하기 테이블에서 정리

| Architecture | 정의 |

|---|---|

Horizontal Integration via value creation networks |

원료 공급자 - 부품 제작자 - 완제품 제작자 - 유통 관련 업자 등의 협업이 유기적으로 이뤄질 수 있도록 하는 것. |

End-to-End nature of engineering over the entire life cycle |

제품의 설계 시점에서 활용되는 데이터 항목과 실제 양산 활용 데이터 항목의 연동 및 일관성 확보의 영역 |

Vertical integration and networked production systems |

생산 현장의 4M(Man, Machine, Method, Material)과 1E(Environment) 사이의 유기적인 연계(CPS + networking in shop floor level) 및 상위 시스템(기업 정보 시스템 등) 사이의 연동/협력을 실현하는 것 |

New Social Infrastructures for work |

Industry 4.0이 실현된 환경 하에서 근무하는 근로자들이 더 나은 조건에서 일하도록 하는 기술들의 집약(VR기반 훈련,multi-modal Interface with machine) |

Continual development of cross-sectional technologies |

앞에서 언급된 architecture들이 서로 유기적으로 상호작용이 잘되도록 개발이 진행되는 영역 |

1. Horizontal Integration의 정의

Value chain(정보화)를 구성하는 다양한 조직 간 IT system의 통합을 통해 다양한 value chain/process의 구축/실행을 지원하는 행위

2. Horizontal Integration의 실현을 위해 필요한 요소 기술

“사람,사물,서비스” 가 유기적으로 연결&결합되는 돈 벌 기회 가 무궁무진함으로

먹거리를 만들어 나가는데 집중해야 됨.

Value Chain Network(원재료에서 완제품 전달까지 이르는 공급망)을 구성할 때 편하게 구성 할 수 있는 기술, 더 나아가 구성 및 운요에 있어 일련의 자동화를 지원하는 기술새 비지니스 모델 수립을 위한 요소기술 내역

| 요소 기술 | Description |

|---|---|

Method |

어떤 market에서, 어떤 파트너들과 함께 수익을 창출 할 것인가? |

Value Networks Framework |

기업들은 제품 별 공급망 구성을 보고 자신이 어느 단계에 들어갈 수 있는지 파악할 수 있어야 함 |

Value network 자동화 |

어떻게 기업의 정보 시스템 사이에 정보 교환이 원활하게 할것인가?(표준화된 I/F 기반) |

3. Industry 4.0 에서의 Entire Life Cycle

End-to-end Engineering ?

제품 설계단게 뿐 아니라 개발, 운용/유지보수 단계에서 발생한 모든 정보/데이터, 노하우 등이 곧바로 설계 활동에 반영이 되어 제품의 전 라이프 사이클에 걸쳐 유기적인 협업하에 설계 활동이 이뤄지는것

End-to-end Engineering에 필요한 요소기술

3.1 Real world와 virtual world의 통합

실세계에서 다루는 object에 대한 distal copy(모델)을 만드는 작업 진행

이는 Labview Simulation과 유사함. Labview는 Sensor I/O를 지원하고, 물리적으로 연동된 Sensor/Controller를 컴퓨터 상에서 Model로 표현이 가능하며, 해당 Model들을 활용해 사용자가 의도한 작업을 수행함.

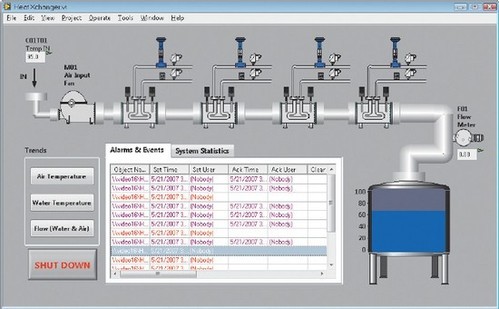

Labview에서 사용한 SCADA의 예

단순히, modeling에서 프로그램이 끝나는 것이 아닌, 데이터 통합 작업이 수반되어야 함. 제품 개발/제품 생산 단계에서 활용되는 데이터 항목들은 다를지어도 연계되는 항목을 고려해, 생산/설계 분야에서 협업이 이뤄지려면 작업진행을 꾸준히 해주어야 됨

3.2 System Engineering

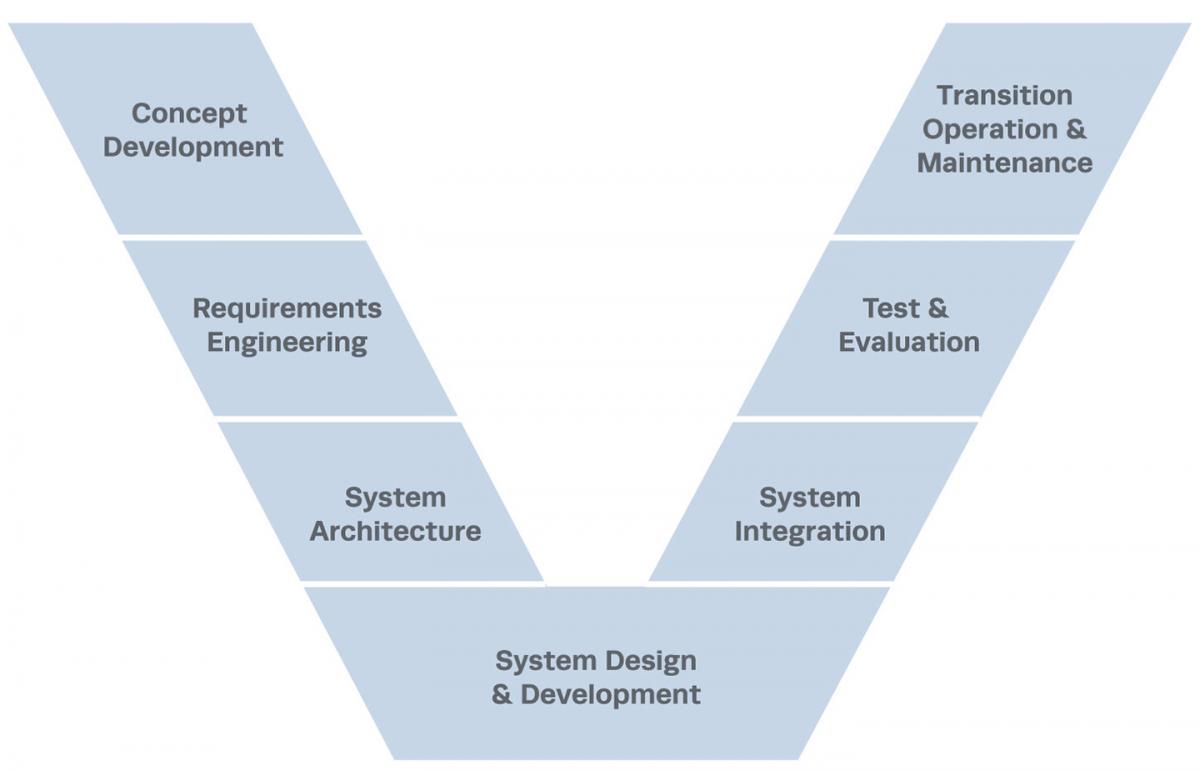

시스템 엔지니어링은 시스템 개발시 생명 주기 전 관점에서 고려되는 모든사항을 반영하고, 다분야/학제 간 체계적이고 일관된 협력을 지향하는 방법론.

System Engineer들 사이에서는 이러한 개발과정을 V-model로 표시하고, 개념 스케치 및 요구사항 발굴 시 System life cycle 전체 관점을 염두해 두고 진행하게 됨.

ISO15288 표준에서 제시되는 생명주기에 대한 활동은 위 V-model에 상에서 수행되는 행동들을 정리함

각 Life Cycle에 대한 규격은 시스템엔지니어링 표준인

ISO15288, EIA632, IEEE1220을 참조해서 진행하면 될것

| 표 준 | Description |

|---|---|

ISO 15288 |

전체 life cycle에 대한 내용을 두루두루 보고 싶다 |

IEEE 1220 |

설계 단계 내용을 상세하게 보고 싶다 |

EIA 632 |

ISO 15288과IEEE 1220 중간 정도의 구성 |

Vertical Integration의 정의

` ISA-95(ISO/IEC 62264) 표준 공장 계층 구조(Sample : Amberg 공장`)

Vertical Integration 이란?

다양한 계층에 존재하는 생산 시스템 및 같은 계층 내 존재하는 생산 시스템 사이의 통신/데이터 측면에서의 통합을 이야기함.

| Level | Description |

|---|---|

Level 1,2 |

Actuator, Sensor, Controller |

Level 3 |

Manufactruing management |

Level 4 |

Enterprise infromation systems |

하위 `Level 1` 구성요소 부터 `Level 4` 까지 통신/데이터 측면에서 End-to-end 연동이 되어있다는 뜻

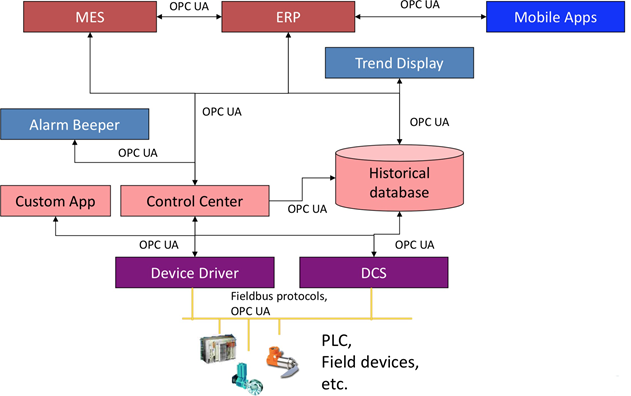

현 Vertical Integration 의 한계

Shop Floor(제조현장)에 현실에 맞는 Device간의 Connection을 만들기 위해서는 기존 기업정보시스템의 인프라에서는 한계가 존재함. 각각 다른 자동화 계층 구축이 잘되 있지만, 통신네트워크단(MES) 구축 시 벤더별 다른 인터페이스 스펙(프로토콜이 다름) 활용되는 경우가 비일 비재함.

이를 위해서 OPC(Object Linking and Embededding for Porcess Control) 표준이 개발되었으며 PLC,DCS,SCADA,MES/POP 를 벤더 독립적으로 운영이 가능하도록 되었음.

Network Communication for Industry 4.0

- ad-hoc network : 내 주위에 사물이 어떻게 배정되어 있는지에 따라 동적 네트워크를 구성할 수 있음.

- 무선,유선 총 망라한 상호 운용성 : 유/무선 사이에 상호 통신이 맞도록 프로토콜을 맞춰가는것.

- 네트워크 상황에 알맞은 동적네트워크 구성 : 네트워크 상황 기반 네트워크 동적 변경을 통한 QoS 지속적 충족하는 기술

- 확장성 : 배터리문제 네트워크 확장성에 대한 애로사항을 극복하기 위한 방안 확보가 필요

- 보안 : 무선은 유선에 비해 피해를 받기 쉽다.

| list | Description |

|---|---|

MEMS(Micro-electro mechanical systems) including sensors and actuator |

CPS 기능이 장착된 사물 인터넷 만들 때 활용 |

Embedded systems |

라즈베리파이, 아두이노 같은 범용 시스템도 있겠지만, 특정 목적을 가지고 개발된 시스템 |

power electronics |

actuator를 얼마나 전력을 최소로 소모하면서 가동할 수 있는지에 대해 연구합니다. 거듭 말했지만, 사물인터넷에서는 저전력이 중요 |

Radio communication(low power, low latency) |

저전력 저 지연시간 |

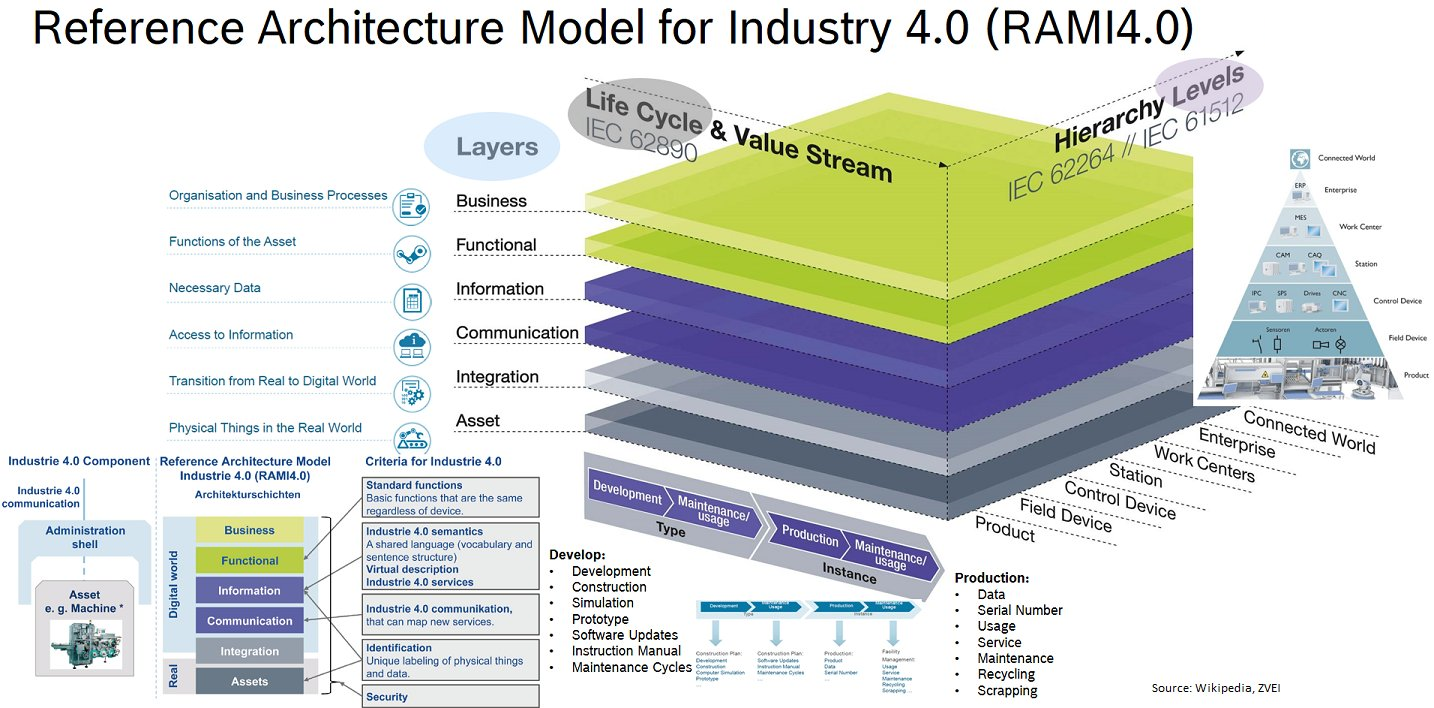

Industry 4.0 의 Reference Architecture : 배경 및 목적

- Reference Architecture가 만들어진 배경

Industry 4.0 와 맞물리면서 수많은 단체에서 각자의 전공/주력 분야에서의 경험을 바탕으로 표준 및 기술들을 개발 했으나, 소통없는 기술로 표준을 정하는것 자체가 무의미했으며, 이에따라 Industry 4.0 platform의 참조 아키텍처를 개발하고 다양한 기관들이 공유하게 함으로서, 개발 결과물이 참조 아키텍처 상에 반영될 수 있도록 하였음.

아키텍쳐가 개발되기 이전에도 이미 일련의 표준들은 쭉 존재해 왔으나, 전체 Industry 4.0 View 중 일부만 반영향 경향이 있었으며 이에 RAMI4.0이 등장함.

Reference architecture model for industry 4.0(RAMI 4.0)의 제정 및 목적

앞서 말한 이유로 인해 Bitkom, VDMA, ZVEI, VDI 같은 독일 내 유력기관과 IEC, ISO 같은 세계적인 표준화 협회, 그리고 우리나라의 KS와 같은 독일 내 표준을 제정하는 기관인 DKE,DIN이 모여 RAMI 4.0 을 제시하게 된다.

RAMI 4.0의 목적

산재되어있는 표준과 요소기술을 종합해 정리해 세계 모든 기관들이 해당 기준을 따르도록 요구

- 기 존재하고 있는 표준의 확인

- 특정 부분을 관장하는 여러 표준 간 차이를 줄여나가고, 허점을 매우기

- 특정 부분을 관장하는 여러 표준 중, 좋은 Solution 발굴 및 종합

- Industry 4.0의 Use Case 발굴 및 이의 반영

- 다양한 요소기술들의 확인 및 반영

Vertical Integration은 해당 Architecture에 Layer와 Hierarchy Levels로 표현되어 있다.

RAMI 4.0 Layer 란?

2.1 RAMI에서 언급하는 Layer란? > RAMI에서 얘기하는 Layer란, 제조기업을 이루는 모든 요소(shop,floor devices,PLC,DCS,SCADA,정보시스템 등)에서 나오는 데이터/정보를 취득하고, 이들간에 정보가 자유롭게 활용 할 수 있게 하는 것을 추상화로 표현한것

컴퓨터 네트워크 관련 이론의 배경이 OSI Model 인것처럼, RAMI 역시 제조기업에 적용한 모델이라 할 수 있음. OSI Model의 각 계층은 컴퓨터 하나하나 마다 있는것 처럼 , RAMI 역시 제조기업을 이루는 모든 요소 각각에 각 계층이 있다 고 보면 됨.

2.2 RAMI는 왜 Layer 인가?

Layer 형태로 표현하는것은 다음과 같은 의미가 있다. >실제 우리가 RAMI Architecture에 기반하여 실 공장을 구현했다 치면, 만약 어떤 하나의 PLC에 지원하는 정보 모델이라던지 통신 프로토콜이 바뀔때 ( RAMI Layer 중 하나가 바뀔때 ) __호환문제가 발생하지 않고 상호 운용성을 확보한 채 무난히 돌아가는것을 의미한다.__ 라고 설명한다. 이러한 표현은 각 엔지니어간 구분되어있는 레이어로 소통이 가능하며 수정 사항이 발생해도 상기 레이어에 엔지니어로 쉽게 운용해 유지보수가 가능하다.

2.3 RAMI Layer Structure

| layer | Description |

|---|---|

Asset Layer |

3M1E를 의미하는 현실세계에 존재하는 모든 물리적 객체를 의미하는 Layer |

Integration Layer |

객체에 대한 일련의 정보를 컴퓨터가 알아 볼수 있는 형태로 제공하는 Layer |

Communication Layer |

통신 및 통신 프로토콜안에 들어가는 Data Format 표준화[ Ex : UPC UA표준 ] |

Function Layer |

layer에서 Horizontal integration이 이뤄지는 곳 |

Business Layer |

layer에서 horizontal integration이 이뤄지는 바탕 |

Information Layer |

Functional Layer에서 제공하는 model들을 받아, 이들을 활용하여 각 business 기능에 맞는 workflow를 만든다 |

OPC UA

What is OPC UA?

- OPC is the protocol begin with 1995 when Window 95 came out.

- For the first time OPC protocol starts

Classic OPCwhich was based on COM/DCOM

The Purpose of OPC UA

OPC UA는 산업용 표준 프로토콜 수립을 위해 도입된 것으로 Tag 형태의 구조를 통한 각 디바이스 별 난재되어있는 산업 표준을 통합하고자 나온 미들웨어 프로토콜이다. OPC는 현재도 개발 및 발전 진행 중에 있으며, 초창기에는 OPC-DA 통신으로 시작되었다. DA 통신의 경우 Window 에서만 동작하도록 설계되어 있었다.

당최 산업용 프로토콜이 필드에서 리눅스로 운영 될 경우 사용자들이 친숙하지 않을까 싶어 OS에 비교적 친숙한 GUI 형태의 설비들이 도입되다 보니, 급하게 도입된 것은 아무래도 윈도우에서 지원하는 기본통신 중 마이크로소프트에서 제작한 DCOM 통신을 도입 하지 않았나 싶다.

DCOM과 유사한 통신으로는 비동기 통신인 CORBA가 있다.

아무튼 이 OPC-DA는 진화를 거듭하여, OPC-UA로 진화했고 더이상 OS와 HW에 귀속되지 않고 어떤 디바이스에도 탑재되어 운영되는 형태의 프로토콜로 자리잡고있다. 아두이노, 라즈베리 파이 같은 소형 디바이스 내에도 쉽게 태그서버를 올릴 수 있고, 각 메모리 디바이스에 올라오는 데이터를 쉽게 태그와 인터페이싱 할 수 있도록 만들어졌다.

실제로 태그를 설계하고 운영하는것은 상업용 OPC-UA 서버/클라이언트를 활용해 대체 가능하기도 하지만, 직접 OPC 재단에서 C++,JAVA 등으로 구성된 자료를 참고해 서버를 구성하고 클라이언트도 만들어보는 체험은 꼭 해봤으면 좋겠다.